且必须具有好的韧性 、 切削性及易于制造 。 需要兼具高的强度与韧性 , 这实质上就排除了 采用标准的价格低的粉末冶金铜钢与碳钢的可能 性; 实际上在用这两种粉末冶金材料制造的零件进 行试验时 , 由于发生了疲劳断裂 , 这两种粉末冶金材 料都不适用 。 发生疲劳断裂处穿过主轴承的拱顶截

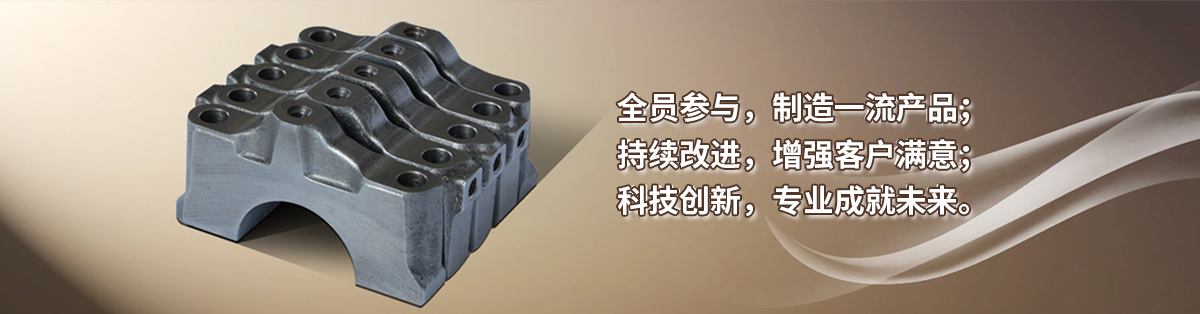

传统主轴承盖的制造工艺与材料 : 主轴承盖大 部分是用砂模将灰铸铁制成 “条坯 ” ( 见图 3 ) 。在 将 “条坯 ”切割成一个个主轴承盖之前 , 要先进行切

用较平滑均证明 , 这项设计比以前铸铁主轴承盖的 切削加工的单一倒角要优越 。

对主轴承盖材料的 4 项主要要 求是 : 强度 ( 主 要是 疲劳强度 与韧性 ) ; 均一性与 耐用性 ; 完善性 ( 无缺陷 ) ; 切削性 。 3. 1 强度 作用在主轴承盖的主要力是因装配时对气缸体 导槽的过盈配合产生的起始弯曲应变 , 和以后通过 曲轴作用的动态燃烧力与惯性力 。 装配应变产生应 力和主轴承盖材料的弹性模量 ( E ) 成比例 。 开发的 粉末冶金材料 Z M 833, 其 E 值比铸铁小 , 从而在主 轴承盖高应力区产生的起始拉应力要小得多 。 粉末冶金材料的疲劳耐久极限是用挠性弯曲疲 劳试验 , 以试样和图 5 所示试验机测定的 。 试样是 用模具成形的粉末冶金试棒和由实际的灰铸铁与球 墨铸铁主轴承盖切削加工的试样制备的 。 疲劳耐久 极限是用阶梯试验法测定的 , 随后用统计分析得出 了图 6 所示之值 。 对每一种材料至 少都进行了 20 次试验 , 而粉末冶金试样是由 4 种不同的混合粉制 造且分别加工的 。 评价测定的强度 , 发现粉末冶金 合金钢的疲劳耐久极限位居灰铸铁 与球墨铸铁之 间 , 而且比灰铸铁的值高一倍 ( 见图 6) 。

主轴承盖的主要特征 : 图 2 示出典型的主轴承 盖 。 用螺栓通过长的螺栓孔将主轴承盖固定在发动 机缸体上 。 这些孔还沿着发动机的前 、 后轴将主轴 承盖固定 。 将主轴承盖压配合于气缸体沟槽内 ; 为 使压配合均一 , 要求主轴 承盖的宽度必须精确 ( 叫 做紧压宽度 ) 。 制造 主轴承盖时 , 要将其外 端面成 形为能保证平滑压配于气缸体中的装配外形 ; 为保 证与气缸体紧密接触 , 主轴承盖的连接面必须平直 。 为保证在使用的高夹紧负载下压力均一 , 直接位于 螺栓头下的主轴承表面必须平直 、平行 。 为了将轴 瓦固定 , 主轴承盖拱顶内有一凹槽 。 在将主轴承盖 安装于发动机缸体时与之后 , 其在发动机里面的位置 与方位标识都必须清晰可见 。

在大功率发动机中 , 灰铸铁的强度低 , 不足以 承受很高的燃烧应力 , 而且有几率会使主轴承盖中 产生疲劳裂纹 , 从而使发动机失效 。 因此 , 在这种场 合 , 一定要采用强度较高的材料 。 迄今 , 对于功率较高 的发动机 , 都选用球墨铸铁取代灰铸铁 。 球墨铸铁 比灰铸铁 硬度 高 , 而 且切削 性差 , 因此 , 球 墨铸铁 “条坯 ”的切削加工就比灰铸铁的困难且昂贵 。 车辆的音质 : 一直在要求改进车辆音质 , 其中当 然也包括减小发动机噪 声这个重要因 素 。 已经证 实 , 用螺栓对主轴承盖侧面进行固定 , 可增高曲轴箱 的刚性 , 从而大大改善音质 。 采用螺栓将侧面固定 , 这涉及到对主轴承盖的 重新设计 , 而且 , 需要对 G M ( 通用汽车公司 ) 的主轴 承盖的切削加工生产线中的机床进行大量投资 。 通 过采用粉末冶金制造 , 则可节省下这项投资费用 , 这 是选择粉末冶金制造主轴承盖的主要的因素 。

削加工 , 这中间还包括拉削 、钻孔 、锪端面及铣削 。 从铸 造到制成主轴承盖成品 , 材料利用率为 60%( 质量 分数 ) 。 灰铸铁硬度低 , 而 且显微组织中的石墨呈 片状 , 因此 , 切削性很好 , 切削刀具的寿命也长 。

近年来 , 特别是在北美 , 粉末冶金零件在汽车中 的应用在急剧扩大 。 采用粉末冶金的推动力一般是 既可减低生产所带来的成本 , 对产品又有益处 , 从而可提供最 佳价值选择方案 。 材料与制造工艺的发展使粉末冶 金可在更广阔的应用场景范围内进行竞争 。 在这些领域 既要求精度又要求耐久性 , 以前往往认为粉末冶金 是达不到要求水平的 。 耐热的阀座圈 、 固体润滑的气门导管 、 耐冲击的 正时链轮 、 耐磨的凸轮轴及耐疲劳的连杆都仅只是 转换为粉末冶金生产的几个事例 。 主轴承盖已增列 于这个零件名单之中 , 这对相关公司与整个粉末冶 金产业都是一个好消息 。 为达到主轴承盖所要求的

面 。 断裂起始于最大拉伸应力处 , 这可发生于拱顶 的内或外表面 ; 裂纹向着最大 压力角的方向扩 展 。 解决的方法是通过液相烧结 , 以碳钢为基体 , 实现最 佳低合金化组成 ; 这样一种材料叫做 Z M 833。 关于材料 的物理 力学性能将在下面讨论 。

摘 要 : 粉末冶金主轴承盖 ( MB C ) 于 1993 年第 一次用于 G M的 3100 与 3800V6 发动 机 。 该零件一 年消耗 粉末 5 000 多 t , 是北美粉末冶金零件中应用量最大者 。 选择粉末冶金材料替代传统的铸铁 , 是因 为其有利于 零件的功能 , 而且因为粉末冶金工艺能成形为最终形状 , 从而使 G M可节 省下对主 轴承盖的切 削加工 生产线 的大部分投资 。 由于灰铸铁强度不够 高 , 球墨铸铁的价格高又难切削加工 , 因此 , 为这种零件开发了 一种强度 高 、成本低的粉末冶金合金钢 。 这篇论文说明了主轴承盖的 功能要求 , 比较了 铸铁与粉 末冶金的材 料和生产 工艺 , 说明了粉末冶金的设计利益 ; 此 外 , 还讨论了粉 末冶金 主轴承 盖要求 的强度 、一致 性 、完善性 ( 无 缺陷 ) 及切削性 , 这中间还包括试验与试验验证 。 关键词 : 粉末冶金 ; 主轴承盖 ; 汽车 ; 发动机

对于制造 V 6 发动机的主轴承盖 , 粉末冶金工 艺提供的设计灵活性与功能特性 , 铸造是没办法实现 的 , 因此 , 选择了采用粉末冶金工艺制造 。 为了进行 价格竞争 , 必须开发成本低 、 强度高的粉末冶金材料

物理 力学性能和批量生产水平 , 努力地进行了三 年紧张的研发才取得了成果 。粉末生产厂商 、 粉末 冶金零件生产厂商和汽车公司间的密切合作是这个 产品研发成功的最主要的因素 。 主轴承盖的功能 : 主轴承盖是内燃机的一种重 要结构零件 。 曲轴将活塞的往复运动转换为旋转动 作 , 从而最终驱动车轮 ( 见图 1) 。 曲轴必须牢靠地 保持在原位 , 同时又要能自由转动 ; 这是依靠用螺栓 固定在发动机缸体上的主轴承盖和装以薄的双金属 轴瓦来实现的 。 因此 , 主轴承盖的两种功能是 : 对曲 轴进行导向与固定 , 承受发动机中产生的最高燃烧 力与惰性载荷 。

- 上一篇:求索车辆管理系统的教程

- 下一篇:科学家初次目击金属自我修正过程:可谓奇观