我国盾构机迎来新突破,超大直径主轴承研制成功,将会装在我们国内“巨型”盾构机上,我们是怎么样才能做到的?一起来了解下。

中国的经济发展速度在这几年慢慢的变快,但这不能离开我们背后的研发力量,在最开始的时候,有很多技术是我们不曾拥有的,这其中就包含我们的盾构机。

盾构机最早出现在英国,到目前已经存在有200年的历史,后面这种大型装备发展到了日本、德国等国家。

这个装备体型非常庞大,但工作起来却是非常精细,在进行地下暗挖的作业时,可以有效控制住地面可能会隆起的状况,或者防止地面出现坍塌的现象。

它拥有这样的能力就非常厉害了,像一个国家要修建地铁、高铁或者其他隧道工程,几乎不能离开这个装备,是非常有助于基建工作的顺利进行。

一个国家假如没有盾构机的存在,那么这一个国家的交通发展毫无疑问会受到阻拦,进而影响到经济的发展,我们在当年就因为没有盾构机而处处碰壁。

在1997年,我国想要建设一条能够穿越秦岭的铁路,但眼前的隧道难题却难倒了我们的纪检人员,如果光是采用人工爆破再通过挖掘来进行修建,那会消耗大量人力物力。

并且爆破以后的碎石随时都会落下,从而会造成工人们生命安全受一定的影响,所以这个办法根本不可行。

思来想去也只有当今市面上的盾构机能解决该难题,但我们的祖国在当年有关盾构机的制造技术根本不存在,只能通过进口他国产品来完成修建。

我们只好向德国求助,花费了7亿人民币进口了两台来自当年市面上最为先进的盾构机,这个数目在当年对于我国来说无疑是下了“血本”。

但这还没完,因为我们当年不懂这里面的技术,在使用的过程中常常出现错误,只能继续花高价请来德国相关的维修师来维修,这又是一笔不小的开支。

而他们害怕我们学会维修技术,在修理过程中甚至都不让我们观摩,深知只有自己创造才能彻底拥有的中国科研人员们,也是决定研制属于中国的盾构机。

集合国内多个领域的专家,开启了正式研究盾构机制造的道路,因为都没有有关技术,专家们也只可以通过观摩工作中的盾构机来做研究。

通过盾构机的图纸,进行零件拆卸,就这样无数次的拆卸,无数次的研究,在2008年我们成功研制出了属于自己的复合式盾构机。

首次研发出的盾构机性能根本不输于其他几个国家,从那以后,我们就开始有关盾构机的更多研发,并且实现了出口贸易,到目前为止,已有几十个国家都从我们这里进口盾构机,甚至当年的德国也选择了我们的盾构机。

而在今年的12月15日,中国科学院金属研究所又宣布了一个振奋人心的好消息,由李依依院士带领的团队成功攻破难关,研发出了大型盾构机使用的直径长8米的主轴承。

这代表什么呢?代表着大型盾构机自主可控不再是梦,我们的祖国已经完全实现这一想法。

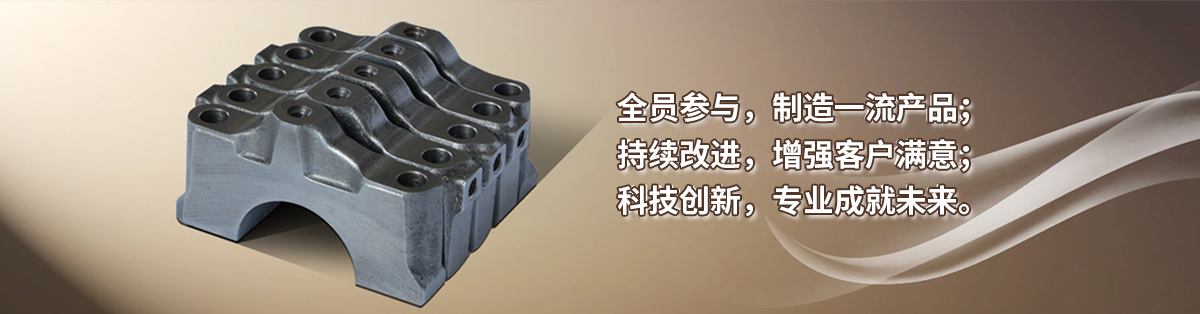

主轴承属于盾构机的核心部件,盾构机里面装有刀盘,在挖掘过程中,需要刀盘切割开前方障碍,主轴承起到的作用就是不让刀盘“倒下”,作为支撑刀盘持续工作的重要部件。

因为在工作时往往会遇到非常大的阻力,如果主轴承的承担接受的能力不够,那么盾构机的工作效率就会受一定的影响,很可能会导致刀盘不再能够使用。

再通俗点来讲,盾构机挖掘工作进行中,是只能向前而不能后退,如果主轴承的承担接受的能力不够,那么造成的损失就很严重了,所以这样的一个东西对于盾构机来说非常重要。

主轴承的制造要求也非常高,既然它是作为承重的部件,那么与刀盘之间的摩擦程度也要非常高,并且需要非常高品质的材料打造。

为了解决这一难题,我们的祖国中科院在2020年的时候就开始着重研发“高端轴承自主可控制造”,由多个团队共同进行该项技术的研发,通过他们的不懈努力,也成功解决了盾构机成套设计中的12项关键技术所存在的问题。

值得一提的是,在研发道路上,已经有3米到8米不一样的等级的盾构机主轴承亮相,并且直径长3米的主轴承慢慢的开始了实际应用。

这些开发团队中,中科院的金属所团队研究历程非常长,其中一个技术也是最为关键的,名为“低氧稀土钢”,这是要比其他关键技术还要重要的存在。

采用这样一种材料研制出来的轴承钢,不管是抗压能力还是抗疲劳能力,都要比以往的高出几十倍,所以是最重要的一个技术。

他们通过多年研究,发现稀土钢性能的众多问题都处在氧含量这顶上,针对这一问题,他们进行了详细研究,找出了稀土在钢中的及其重要的作用机制,从而研发出了低氧稀土钢这种突破性技术。

最终拥有了“低氧稀土钢”这种关键技术存在,加上另一个研究团队攻破的直径高达100毫米以上的一级滚子,中国在盾构机轴承这一方面彻底完成突破。

直径8米的主轴承常规使用的寿命高达1万小时之后,并且可持续作业10公里以上,目前更高级的依然在研究,这个主轴承的出现也足够让我们敬佩不已了。